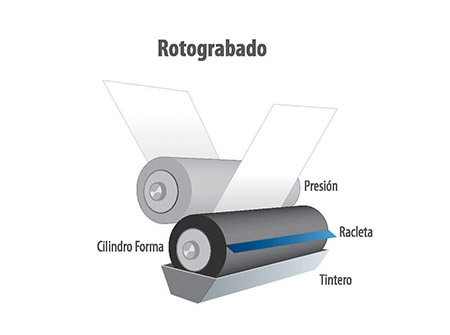

El rotograbado, descendiente del proceso de calcografía, es un sistema de impresión dedicado al mercado editorial y de embalajes flexibles y cartonados que utiliza un cilindro de huecograbado (bajo relieve) y tinta líquida de secado rápido.

El cilindro, responsable por transferir el grafismo para el substrato, está dentro del tintero y recoge la tinta que penetra en los alvéolos, pequeños agujeros en formato de rombo. Después, la racleta, una lámina de acero, retira el exceso de tinta permitiendo la impresión. Las máquinas de rotograbado tienen alta velocidad y por eso se utilizan para materiales que necesitan agilidad de producción y altas tiradas.

La matriz de rotograbado se construye para ser colocada en la máquina. El cilindro tiene un eje de hierro o de acero, pudiendo ser hueco o macizo, dependiendo del tamaño.

Se realizan diversas deposiciones de metales por medio de la galvanoplastia que es la deposición del metal por medio de la electrolisis, en una superficie previamente preparada. En el caso del rotograbado, la galvanoplastia se realiza con un baño que contiene sustancias químicas del metal que será depositado y la aplicación de una corriente eléctrica en el cilindro. Los elementos tienen polarización inversa, promoviendo la deposición.

El primer baño de deposición es de níquel que servirá de aleación, porque el cobre que es el próximo metal a ser depositado no se adhiere al acero.

El próximo baño es de cobre que se realizará en dos etapas. La primera será del cobre base que resultará en el diámetro del cilindro. El cobre base tiene una espesura aproximada de 1mm.

Después de esa deposición se realiza la aplicación de un producto separador y comienza la deposición del segundo baño de cobre que formará la camisa y que recibirá la grabación del grafismo en bajo relieve. El cobre camisa tiene una espesura de alrededor de 200 micrómetros.

En esa fase del proceso se debe realizar un pulido. El maquinado por medio de punta de diamante o vidia, determina el paralelismo del cilindro. La fresadora, a su vez, utiliza fresas (lijas) que retiran las imperfecciones resultantes del maquinado.

La grabación puede ser convencional, por medio de exposición luminosa, uso de fotolito y grabación con productos químicos corrosivos, o grabación con haz de láser o incluso electromecánica, más común en el mercado. En este proceso un cabezal con tres puntas de diamante realiza la perforación de los alvéolos en el cobre camisa recibiendo informaciones de un RIP (Raster Image Processor) que codifica el grafismo en impulsos eléctricos accionando el movimiento del cabezal.

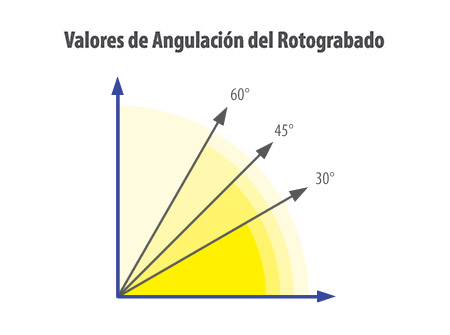

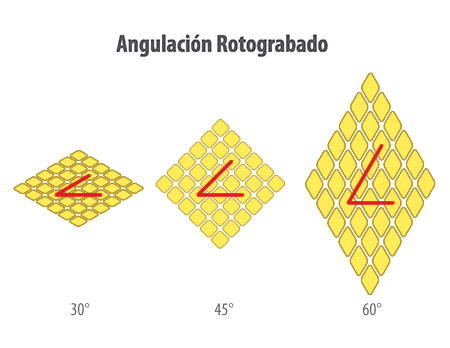

En el rotograbado, las angulaciones de retículas son diferentes de los demás sistemas de impresión. Ningún color puede estar a 90 grados debido a la fricción de la racleta sobre las paredes de los alvéolos en el cilindro. Por lo tanto, las angulaciones respetan la diferencia de 30 grados, posicionándose entre 30 y 60 grados.

La angulación de los colores se determina por la velocidad de grabación del cilindro. Como la punta de diamante es contundente, la velocidad altera la posición del punto. La marcación la proporciona el punto central del alvéolo.

El último baño es de cromo que aumenta la durabilidad y la resistencia del cilindro a la fricción de la racleta durante el proceso de impresión.

Las tintas de rotograbado son líquidas, a base de solvente en la mayoría de los casos acetato de etilo y alcohol etílico. El secado, muy rápido, es por volatilización, es decir, por evaporación del solvente, lo que posibilita alta velocidad en el momento de la impresión.

Las máquinas de rotograbado son siempre rotativas (alimentadas por bobinas), en formato de torres y tienen una gran velocidad de impresión, alrededor de 200 a 500 rotaciones por hora, dirigidas a grandes tiradas.